Weil es so ein Dauerbrenner ist:

Hier nun der

ultimative Thread rund um die berühmten "Indikatoren", von denen hier im Forum immer wieder die Rede ist!

Worum geht es?

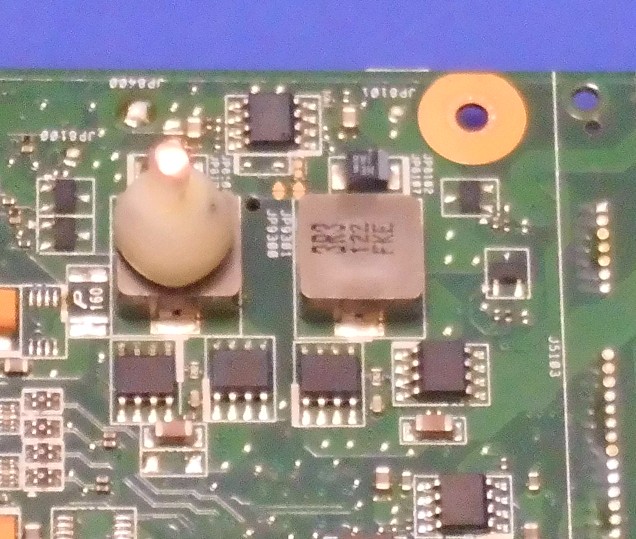

- Es geht um die Anfertigung eines simplen, aber hochgradig nützlichen Diagnose-Tools, mit dem sich die Funktion der Schaltwandler auf Notebook-Mainboards überprüfen lässt, ohne dazu mit Messspitzen auf dem Mainboard herumstochern zu müssen.

Vorteile:

- Keine Kurzschlussgefahr!

- Mit hinreichend vielen Indikatoren lassen sich sämtliche Schaltwandler auf einen Schlag überprüfen, statt nur einer zur Zeit.

- Selbst superkurzes Anschwingen eines Wandlers im Schadensbereich wird erkannt.

- Dadurch schnelles Auffinden der eigentlichen Schadensstelle.

Bislang hatte ich zwei verschiedene Typen schon vorgestellt.

Hier mache ich mir nun die Mühe, mal vier verschiedene Typen mit Namen zu versehen, sie im Detail vorzustellen und ihre jeweils individuellen Vorteile und Nachteile zu erklären.

Gemäß obiger Abbildung hatte ich im

Schnellkurs ursprünglich den "Typ 3" vorgestellt.

Wohingegen ich im Thread "Equipment für die Notebook-Reparatur" eine

verbesserte Version vorgestellt hatte, vom "Typ 4" gemäß obiger Abbildung.

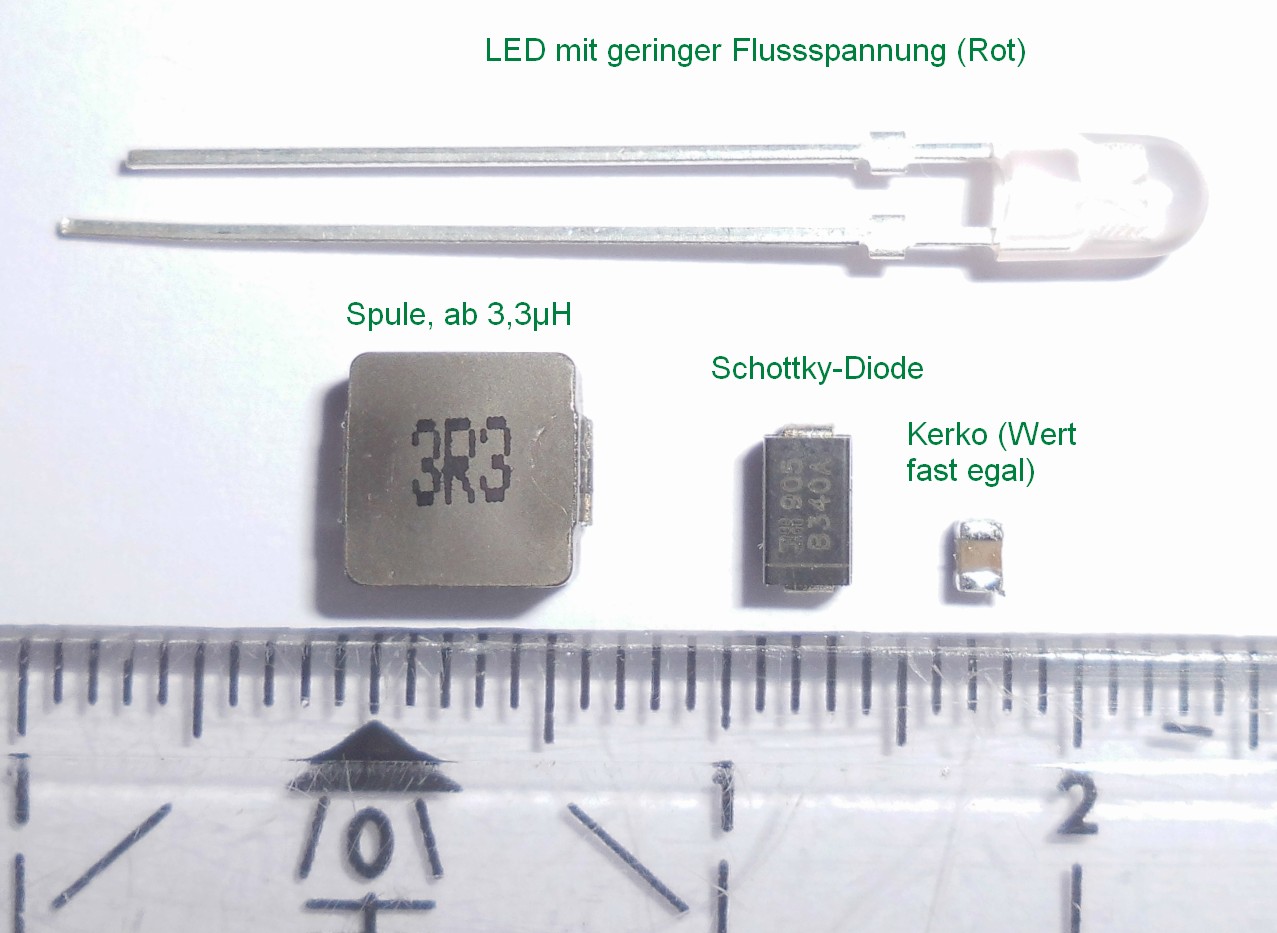

Die beiden bisher vorgestellten Typen 3 und 4 bestehen rein aus "Elektroschrott", ausgeschlachtet aus alten Notebook-Mainboards.

(Sofern man für Typ 3, gemäß meiner ursprünglichen Empfehlung, eine Spule von 3,3μH verwendet, statt meiner im Schaltbild angegebenen, neuen Empfehlung von 220μH.)

Wenn man dagegen bereit ist, die 220μH Spule zu bestellen (was ich SEHR empfehle!), dann kann man aber auch schlicht die Typen 1 und 2 bauen. Diese sind deutlich einfacher anzufertigen, aber man muss halt mit der Lieferzeit leben, statt einfach adhoc die Schrottkiste zu plündern, um eine olle 3,3 Mikrohenry Schaltwandlerspule auszuschlachten.

Die oben abgebildeten vier Typen habe ich im Schaltbild anhand des zu ihrer Anfertigung nötigen Aufwands sortiert und benannt. So kommt es, dass meine beiden bisher im Forum vorgestellten Versionen die Typennummern 3 und 4 erhielten.

Nun zu den einzelnen Varianten:

Typ 1

Das ist, wie man leicht einsieht, die absolut einfachste nur denkbare Variante!

Die empfohlene Größe der Spuleninduktivität beträgt 220μH (Mikrohenry).

Dieser Indikator hat aber zwei Nachteile:

- Aufgrund der recht hohen Induktivität der Spule, ist die Leuchtdiode in Sperrichtung einer durchaus gefährlichen Spannungshöhe ausgesetzt und könnte eventuell zerstört werden.

- Es wird nur eine "Halbwelle" ausgenutzt.

Punkt zwei ist dann relevant, wenn ein im Leerlauf arbeitender Schaltwandler überprüft werden soll. Also üblicherweise der Wandler für 5V und 3,3V bei ausgeschaltetem Gerät - da werkeln diese Wandler weiterhin (von exotischen Mainboarddesigns mal abgesehen), aber halt nur im Quasi-Leerlauf.

Auf solchen Wandlern im Leerlauf kann selbst ein noch so genial konstruierter Indikator prinzipiell nur eine winzige Energiemenge einfangen; die Leuchtdiode wird ergo nur schwach leuchten. Da fällt es also ins Gewicht, wenn nur eine der beiden Wechselspannungs-Halbwellen genutzt wird, die unsere Indikatorspule erzeugt.

Typ 2

Um die beiden Nachteile des Indikator-Typen 1 auszubügeln, ist die naheliegende Idee, eine weitere LED antiparallel zur ersten zu schalten. So erhalten wir den Typen 2.

Da besteht, trotz identischer Indikatorspule von 220μH, keine Gefahr mehr durch Überspannung in Sperrichtung und es werden beide Wechselspannnungs-Halbwellen genutzt.

Doof ist aber folgender Umstand: Auf den Schaltwandlern im Leerlauf haben wir nun statt einer mild glimmenden LED nun halt zwei mild glimmende LEDs ...

- Das ist nicht wirklich befriedigend!

Viel besser wäre es doch, wenn wenn nur eine LED vorhanden wäre, die wegen Nutzung beider Halbwellen aber mit doppelter Helligkeit leuchten würde!

Und genau das war der Grund, warum ich damals im Schnellkurs den nächsten Typen (Typ 3) vorgestellt hatte:

Typ 3

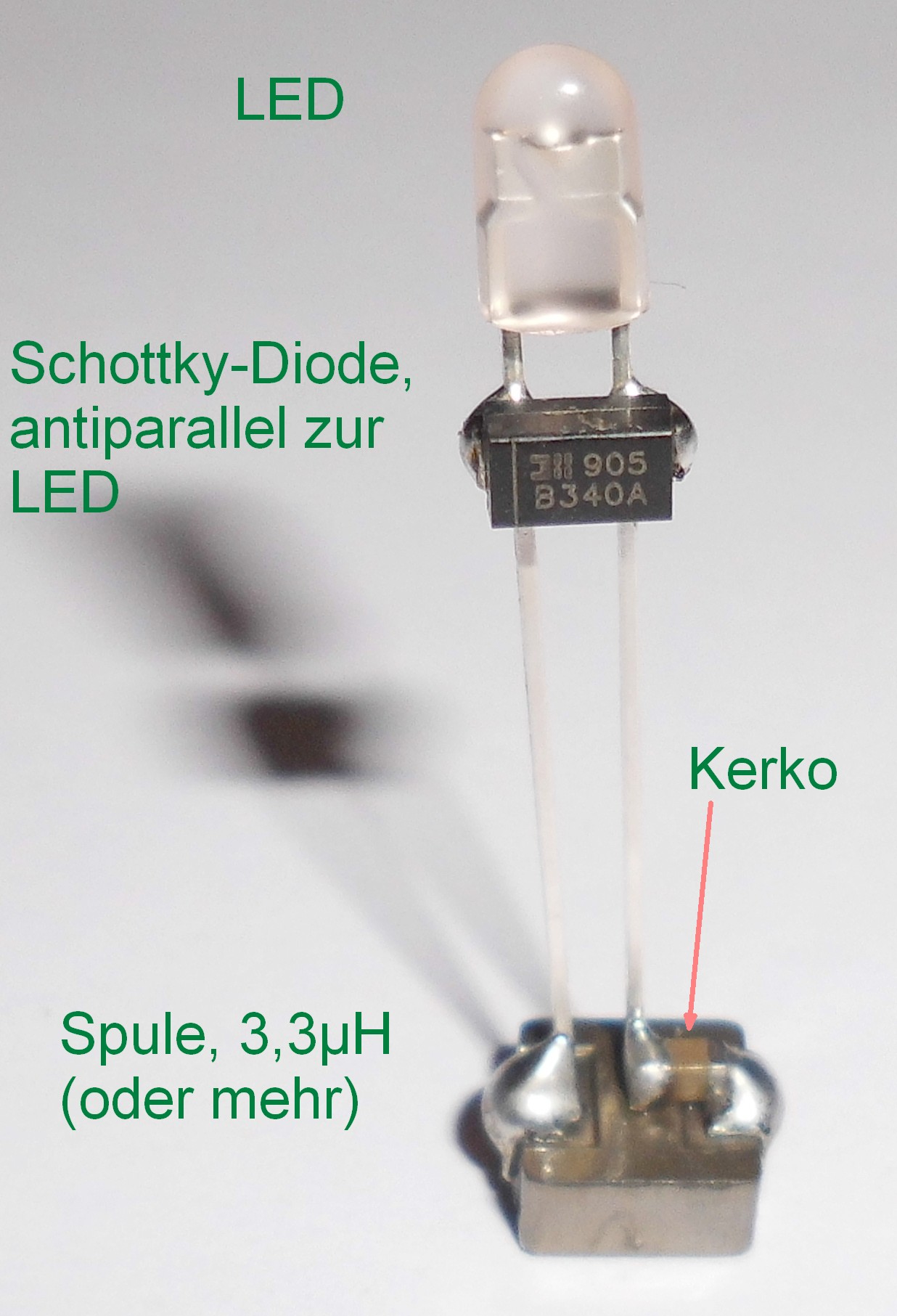

Die Idee hinter diesem Typen ist die, nur ein einzige LED zu haben, aber dennoch beide Halbwellen auszunutzen, die unsere Indikatorspule liefert.

Gleichzeitig sollte die LED vor Überspannung in Sperrrichtung geschützt werden.

Die naheliegende Idee wäre ja eigentlich, einfach einen Brückengleichrichter hinter die Spule und vor die LED zu schalten.

Doch der Hasenfuß dabei wäre der, dass dabei nun bei jeder Halbwelle zwei Dioden in Reihe zur LED liegen und aufgrund ihrer unvermeidbaren Durchflussspannung sinnlos Energie räubern und somit den Wirkungsgrad herabsetzen, was wiederum zu einer unnötig dunkel leuchtenden LED führen würde.

Die Lösung für dieses Problem liefert elegant die Schaltvariante nach Typ 3, also jenes Modell, das ich ursprünglich im Schnellkurs vorgestellt hatte:

Simples Test-Tool zur Überprüfung von Schaltwandlern

Natürlich "log" ich dort im Text, als ich behauptete, es würde sich dabei um die "ultimativ einfachste Form" eines solchen Indikators handeln!

Schließlich belegt das Schaltbild ganz oben, dass es durchaus noch einfachere Varianten gibt (Typ 1 und 2).

Aber Typ 3 ist eben die einfachste Form einer rundum guten Schaltung, die beide Halbwellen ausnutzt und die LED vor Überspannung schützt!

Für diese Schaltung schlug ich die Verwendung einer aus einem alten Mainboard ausgeschlachteten Spule von 3,3μH vor, in der (womöglich überzogenen) Erwartung, dass die meisten Bastler so ein Ding in ihrer Schrottkiste finden.

Mit einer Spule von so geringer Induktivität funktioniert der Typ 3 aber leider nur auf voll aktiven Schaltwandlern!

Der Indikator eignet sich daher kaum zur Überprüfung der 5V/3,3V-Wandler im Leerlauf!

Der Grund, warum diese Variante nicht unbedingt zur Überprüfung von Wandlern im Leerlauf taugt: Eine Spule mit so geringer Induktivität liefert nur eine grenzwertig niedrige Spannung, die kaum ausreicht, die Flussspannung der Indikator-LED zu überwinden. Jedenfalls auf Schaltwandlern im Leerlauf.

Aus diesem Grund, und unter sturem Beharren darauf, nur aus alten Mainboards ausgeschlachtete Teile zu verwenden, stellte ich später den folgenden Typen vor (Typ 4):

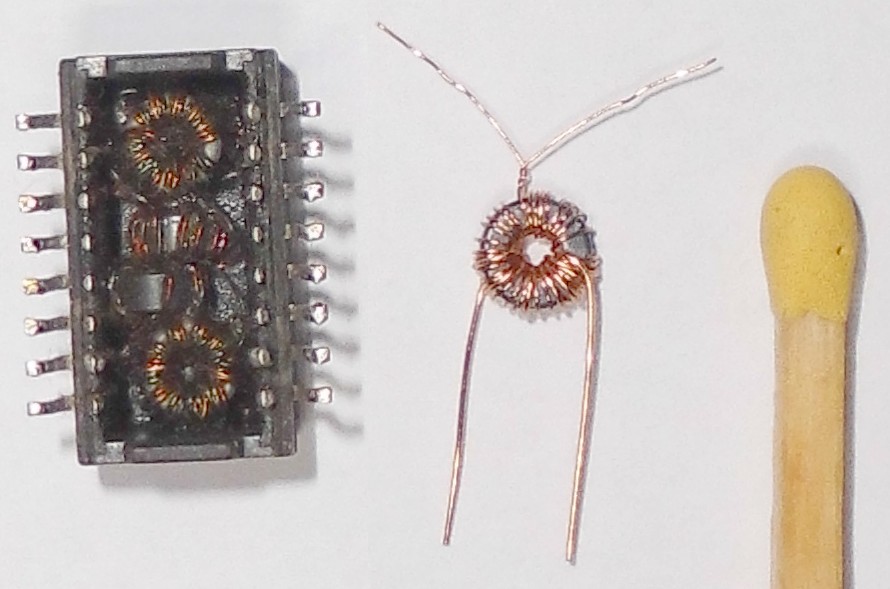

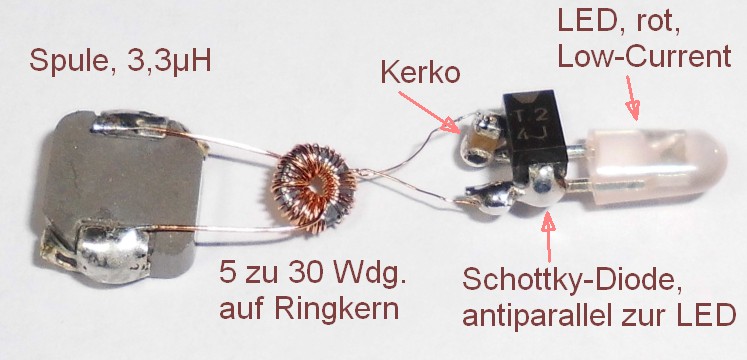

Typ 4

Der Typ 4 basiert auf Typ 3, fügt diesem aber noch einen selbstgewicketen Ringkerntrafo hinzu, der die etwas magere Spannung der eigentlichen Indikatorspule hochtransformiert, wodurch letztendlich die LED heller leuchtet, weil auch die zarten Abkling-Schwingungen ausgenutzt werden, die sonst, auf Schaltwandlern im Leerlauf, nicht die nötige Spannungshöhe erreichen, um die LED zum Aufleuchten zu bringen.

Der klare Nachteil dieses Modells ist natürlich der erhebliche Fertigungsaufwand!

Das Bewickeln eines derart winzigen Ringkerns ist nunmal eine elendige Fummelei. Dafür taugt das Modell (meistens) auch für die Überprüfung von Schaltwandlern im Leerlauf.

Detailiert vorgestellt hatte ich das Dingens hier:

Indikator für arbeitende Schaltwandler (verbesserte Version)

Nach so viel Blahblah - was empfehle ich denn nun?

WENN Ihr damit leben könnt, Teile zu bestellen und Lieferzeit in Kauf zu nehmen, dann empfehle ich den Typen 2, wobei Ihr statt der zweiten LED auch einfach eine normale Diode verwenden könnt, z. B. eine 1N4148.

Jaaaa, dann wird nur eine Halbwelle ausgenutzt, das ist korrekt!

Aber ich habe eine erstklassige und ausgesprochen preiswerte Spule gefunden, die so gute Ergebnisse liefert, dass das im Grunde verschmerzbar ist!

Hinweise zur Harvester-Spule

Ich empfehle wärmstens die Spule "SDR0604-221KL" von Bourns, mit 220μH.

Erhältlich bei Pollin:

https://www.pollin.de/p/smd-induktivitae…h-0-35-a-250516

Diese Spule ist angenehm klein, so dass man problemlos mehrere der daraus gefertigten Indikatoren auf eng bestückte Schaltwandlerspulen stellen kann, ohne dass sich die Indikatoren ins Gehege kommen.

Ein weiterer Vorteil dieser Spule ist der, dass sie ziemlich unempfindlich ist, gegenüber seitlichen Magnetfeldern.

Was ist damit gemeint?

- Ich habe mal einen besonders empfindlichen Indikator gebaut, dessen LED bereits dann aufleuchtete, wenn in unmittelbarer Nähe ein anderer Schaltwandler schwang! Das führte dann schon mal zu Fehldiagnosen! Das ist natürlich unerwünscht, darum sollte ein Indikator nicht "weich" und auf große Distanz arbeiten, sondern nur auf kurze Distanz (und möglichst nur nach unten sensitiv) und relativ "hart". Mit "hart" meine ich, dass die LED entweder leuchtet, oder nicht leuchtet. Und wenn sie leuchtet, dann anständig hell.

Als Faustformel kann man sagen, dass ein Indikator immer "weicher" arbeitet, je höher die Induktivität seiner Spule ist. Wobei aber auch die konkrete Bauform noch kräftigen Einfluss hat.

Zu niedrige Induktivitätswerte schwächeln aber auf Schaltwandlern im Leerlauf.

Die von mir gefundene Bourns-Spule mit 220μH stellt den besten Kompromiss dar, der mir je unterkam.

Tatsächlich soll man aber nicht denken, 200μH wäre 200μH! Es gibt beachtliche Unterschiede, trotz identischer Induktivität!

Abgesehen von der konkreten Bauform, die wirklich starken Einfluss hat (z. B. fängt sich ein Ringkern praktisch gar keine Fremdenergie ein und taugt somit nicht als Harvester), hat auch das verwendete Kernmaterial einen großen Einfluss.

Das Kernmaterial ist ja meistens Ferrit. Es gibt aber Ferrite für verschiedene Arbeitsfrequenzen. Doch verschiedene Schaltwandler arbeiten auf verschiedenen Frequenzen, was also tun?

- Das ist der Grund, warum ich damals aus alten Noteooks ausgeschlachtete 3,3μH Spulen empfahl. Denn damit ist die Chance besonders hoch, dass das Kernmaterial zu den Arbeitsfrequenzen der gängigsten Schaltwandler passt.

In zahllosen Experimenten testete ich im Laufe der Jahre alle möglichen Spulen auf ihre möglichst universelle Eignung. Dabei zeigte sich halt, dass manche Indikatoren nur auf manchen Mainboards wirklich gut funktionieren, auf anderen aber schlecht.

Und dass dort dann andere Indikatoren plötzlich bestens arbeiteten, die zuvor anderweitig eher versagten.

Das Kernmateial der Harvesting-Spule muss halt zur Arbeitsfrequenz des Schaltwandlers passen.

Mein derzeitiger, klarer Favorit ist jedenfalls die bei Pollin günstig erhältliche 220μH Spule von Bourns!

Hinweise zu den LEDs

Die konkret verwendete LED hat natürlich einen riesigen Einfluss auf die Leuchtkraft des Indikators!

Generell sollte es eine genügsame LED sein, die schon bei geringem Strom und bei geringer Flussspannung ordentlich viel Licht erzeugt.

Die geringste Flussspannung haben rote LEDs. Sie liegt normalerweise bei 1,7V (obwohl es heutzutage auch Typen mit höherer Flussspannung gibt)

Grüne LEDs benötigen (in der Regel, muss man heutzutage sagen) eine etwas höhere Spannung. Allerdings ist die Sehwahrnehmung der meisten Menschen so gestrickt, dass sie "gleich helles" grünes Licht, gegenüber rotem Licht als auffälliger empfinden - sonderbarerweise, schließlich gilt Rot sonst als Signalfarbe ...

Jedenfalls empfinde auch ich es so, dass Indikatoren mit grüner LED heller wirken (als rote), trotzdem sie aufgrund ihrer höheren Flussspannung eher eine Spur schlechter sein müssten. Zumindest bei Indikatoren mit großen Induktivitätswerten (220μH zähle ich klar dazu) ist es so. Da kompensiert die von dieser Spule erzeugte, recht hohe Spannung locker die unterschiedlichen Flussspannungen der LEDs.

Blaue, oder auch weiße LEDs sind vollkommen ungeeignet für Indikatorspulen mit geringer Induktivität, denn sie haben eine besonders hohe Flussspannung.

Bei Spulen mit hoher Induktivität mag sich das - aufgrund der von denen erzeugten, höheren Spannung - relativieren, aber da kann ich aus dem Stegreif nicht mit großen Erfahrungen aufwarten.

Fazit:

- Für Spulen mit geringer Induktivität (3,3μH) nehmt rote LEDs.

- Denn da dürfen wir wirklich kein Milivolt verschenken, das so eine kleine Spule mühsam erntet. - Für Spulen mit hoher Induktivität (220μH) nehmt besser grüne LEDs.

- Denn da kommt es auf die paar Millivolt Spannungsunterschied nicht an und grüne LEDs wirken heller.

Um eine LED vorab auf Tauglichkeit zu testen, geht so vor:

Schaltet die LED mit einem Widerstand von 100k in Reihe und an diesen ein Voltmeter.

Dann schließt ein Labornetzteil an diese Reihenschaltung und regelt die Spannung so hin, dass über dem Widerstand genau 10V anliegen.

Es fließt somit nun ein Strom von 100μA (0,1mA) durch die LED. Davon soll sie etwas mau, aber schon gut sichtbar aufleuchten.

Dann ersetzt den Widerstand durch 1 Megaohm. Nun fließen nur noch 10μA, bzw. 0,01mA. Auch jetzt soll die LED noch wahrnehmbar (wenn auch sehr sehr schwach) glimmen.

Als dritten Test nehmt 10k als Vorwiderstand. Nun fließt also genau 1mA. Davon soll die LED unübersehbar satt aufleuchten.

LEDs die bei diesen drei Tests nicht die beschriebenen Resultate erzielen, taugen nicht, für unsere Indikatoren!

Und wenn Ihr das mal wie beschrieben testet, dann werdet Ihr mir wahrscheinlich zustimmen, dass die grünen LEDs hier besser abschneiden, als die roten. Das liegt an der satt ausreichenden Spannung.

Rote LEDs spielen erst dann ihren Vorteil aus, wenn die angelegte Spannung sehr gering ist (2V oder so).

Hinweise zu den Kondensatoren

Im Schnellkurs schrieb ich ja, dass der Wert nahezu egal ist. Es sollte halt ein Kerko sein, denn keramische Kondensatoren sind flott und sie kommen mit Wechselspannung klar (anders als Elkos).

Konkret ausprobiert habe ich Werte von 0,1μF bis 10μF und sie haben alle funktioniert.

Kleiner als 0,1μF sollten die Werte aber nicht werden, weil dann ihr Blindwiderstand ansteigt und sich negativ bemerkbar macht.

Größer als 10μF sollten sie aber auch nicht werden, denn große Kondensatoren sind träger.

Aktuell habe ich neue, wirklich großartig gelungene Indikatoren gebaut. Dort verwendete ich 0,15μF (150nF) und war restlos zufrieden.

Edit vom 29 April 2020: Inzwischen zeigte sich, dass 10nF (10 Nanofarad, also 0,01 Mikrofarad) in zweifacher Weise Vorteile bringt, gegenüber grüßeren Werten.

Ach ja, die Spannungsfestigkeit des Kondensators sollte nicht unter 50V liegen, insbesondere wenn Ihr die Spule mit der hohen Induktivität nehmt (220μH). Denn die erzeugt eine Spannung, die tatsächlich derart hoch schießen kann!

An der LED bricht die Spannung zwar bis auf die Dioden-Flussspannung zusammen, aber der davor geschaltete Kondensator kriegt durchaus einen hohen Potenzialunterschied ab. Den muss er verkraften!

Hinweise zu den Antiparallel-Dioden

Theoretisch sollen es hinreichend flotte, kapazitätsarme Typen sein.

Für Typ 2 tut die stinknormale 1N4148 (Silizium) einen tadellosen Job, sofern Ihr statt der im Schaltplan eingezeichneten, zweiten LED einfach eine Schutzdiode parallel zur ersten LED schaltet. Ihre Anwesenheit hat keinerlei sichtbaren Einfluss auf die Helligkeit der LED, schützt die LED aber vor unzulässig hoher Spannung in Sperrrichtung.

Die ebenfalls in jeder Bastelkisteauffindbaren 1N400X habe ich zwar nicht getestet, halte diese aber für ganz schlecht geeignet, weil sie träge sind und eine doch recht üppige Sperrschichtkapazität aufweisen.

Für die Typen 3 und 4 sollte besser eine Diode mit niedriger Flussspannung verwendet werden, also Schottky.

Insbesondere dann, wenn eine Spule niedriger Induktivität zum Einsatz kommt.

Es gibt wundervoll kleine Schottky-Dioden in einem SMD-Gehäuse mit nach außen abstehenden Anschluss-Stummeln. Die Gehäuseform heißt SOT323F, bzw. CS-90. So eine Variante hat fertigungstechnische Vorteile, weil man sie besonders bequem "kopfüber" auf die Beinchen der LED auflegen kann, ohne dass sie sich versehentlich verschieben könnte. sie rastet regelrecht ein!

Konkret und mit großartigem Ergebnis getestet habe ich die PMEG4010EJ von NXP.

Erhältlich bei Farnell, unter der Bestellnummer:

1757778

Nur liefert Farnell leider nicht an Privatkunden ...

Jedenfalls ist diese Diode wirklich prima, weil sie immerhin 1A verkraftet (was eine gute Reserve für kräftig bestromte Schaltwandlerspulen darstellt!), dennoch eine angenehm kleine Sperrschichtkapazität aufweist, und bei geringem Strom (unter 1mA) dank ihrer sagenhaft geringen Flussspannung von nur 0,15V kaum Energie räubert. Letzterer Punkt ist für die Indikatoren vom Typ 3 und 4 von Bedeutung, weil da die Diode nicht nur eine Schutzfunktion für die LED ausübt, sondern als bedeutender Part der dort realisierten Spannungsverdopplerschaltung fungiert.

Was sonst noch zu beachten ist:

Es klingt zwar ulkig, aber die Wechselspannung, die unsere Harvester-Spule erzeugt, hat eine gewisse Polarität!

Baut man den Indikator Typ 2, der außer der Spule nur zwei identische, antiparallel geschaltete LEDs enthält, dann fällt mitunter auf, dass die beiden LEDs unterschiedlich hell leuchten!

Noch ulkiger ist die Tatsache, dass auf manchen Schaltwandlerspulen die eine LED, auf anderen Schaltwandlerspulen aber die andere LED heller leuchtet!

Und vollkommen ulkig wird es, wenn man versucht, dem Grund dafür auf die Schliche zu kommen, denn dann stellt man fest, dass der Effekt auch dann auftritt, wenn identische Schaltwandlerspulen in identischer Orientierung der Bestückung und bei gleichzeitig identischer Stromflussrichtung auftritt!

- Erwartet nicht, dass ich das erklären kann! Ich habe aber ein Video auf YouTube hochgeladen (siehe weiter unten), in dem u.a. dieser Effekt gezeigt wird.

Jedenfalls ist es nach meiner Erfahrung so, dass man mit den Indikator-Typen 1 und 2

meistens (aber halt nicht immer!) die höhere Helligkeit erzielt, wenn man das "heiße" Ende der Spule mit der Anode der LED verbindet.

Als "heißes" Ende wird bei Spulen mit mehreren Lagen das äußere Ende bezeichnet, also das Ende der Wicklung.

Wenn Ihr das gerade nicht versteht, dann wickelt mal selbst eine Spule. Irgendwo ist der Anfang. Ihr wickelt und wickelt und irgendwo ist das Ende. - Das ist der "heiße" Anschluss.

Wenn Ihr den Indikator nach Typ 3 baut, dann seid Ihr

meistens (aber halt nicht immer!) besser beraten, das "heiße" Ende eben NICHT auf die Anode zu schalten, sondern letztendlich (über den Kondensator) auf die Kathode!

- Achtet auf die Polariät in den Schaltbildern!

Bei Typ 4 habe ich die Angabe bezüglich des "heißen" Endes weggelassen, und auch keine Angaben zur Wickelrichtung des Ringkerntrafos gemacht, denn sonst werdet Ihr irre.

Einfach ausprobieren und gegebenenfalls die Harvester-Spule umpolen. - Geht 20 mal schneller, als sich dick 'nen Kopf um die Wickelrichtung und all das zu machen.

Aber ich würde sagen, der Typ 4, mit seinem fummeligen Ringkerntrafo hat ohnehin ausgedient!

Bestellt lieber die 220μH Spule von Pollin, wenn Ihr ein paar richtig gute Indikatoren bauen wollt!

Und wenn Ihr wollt, dann könnt Ihr ja noch die zusätzlichen Bauteile vom Typen 3 hinzufügen, also die Schottky-Diode und den Kondensator. Dann werden beide Halbwellen ausgenutzt. Obwohl ich sagen muss, dass sich das in meinen Experimenten mit der Bourns-Spule (220μH) gar nicht spürbar bemerkbar gemacht hat. Es hatte hingegen großen Einfluss bei der Verwendung einer ausgeschlachteten, rechteckigen 3,3μH Spule.

- Schon verwirrend, oder?

Ja, darum schreibe ich alls das, damit Ihr vorgewarnt seid. Macht aber auch eigene Experimente!

Jeder der oben im Schaltbild gezeigten Indikatoren funktioniert. Jeder hat Vor- und Nachteile.

Auf machen Mainboards und machen Schaltwandlern arbeitet

dieser Typ besser, auf anderen Wandlern

jener Typ ...

Mal siegt

diese Spule, mal

jene Spule ...

Mal

diese Polarität, mal

jene Polarität ...

Manche Indikatoren funktionieren auf manchen Schaltwandlern praktisch gar nicht, oder glimmen nur leicht. Auf anderen Wandlern gehen sie dagegen ab wie Schmidts Katze.

Ich habe ein Video aufgenommen und auf YouTube hochgeladen, das die Unterschiede anschaulich demonstriert:

#003 Indikatoren für die kontaktlose Mainboarddiagnose (Teil 1)

Bei obigem Video handelt es sich, wie der Titel schon aussagt, um Teil 1. In Kürze folgen zwei weitere Teile ...

!

! !

Zitat

Blaue, oder auch weiße LEDs sind vollkommen ungeeignet für